Общие сведения о хвостовых хозяйствах обогатительных фабрик и очистка сточных вод

Хвостовым хозяйством называют комплекс сооружений н оборудования для транспортировки и складирования хвостов обогатительных фабрик. Удаление конечных (отвальных) хвостов от фабрик в хвостохранилище производят гидравлическим способом по лоткам и трубам. В зависимости от рельефа местности, расстояния между фабрикой и хвостохранилищем и характеристики пульпы на участках трассы хвостопроводов применяют безнапорный самотечный гидротранспорт (при неполном заполнения лотков или труб, проложенных с соответствующим уклоном), напорно-самотечный (с использованием естественного напора по трубам при их полном заполнении) или напорно-принудительный (по трубам при их полном заполнении с применением землесосов). В хвостохранилищах вследствие малой скорости движения пульпы твердая фаза осаждается на дно. Для «сброса воды, не содержащей твердых частиц, устраивают водосбросные сооружения (водосливы, водоприемники и водоспускные коллекторы).

Хвостохранилища сооружают путем ограждения пониженных участков поверхности дамбами или путем перегораживания плотинами оврагов, балок и рок. Плотины и дамбы хвостохранилищ целесообразно сооружать намывом их из хвостов.

Хвостохранилище должно располагаться от застроенных территорий на расстоянии не менее 250 м.

Общую емкость хвостохранилища W определяют по формуле

где Tс — суточное количество хвостов, выдаваемых фабрикой, т;

n — число рабочих дней в году;

t — время эксплуатации фабрики, год;

у0 — объемная масса хвостов при их укладке в хвостохранилище;

n — коэффициент заполнения хвостохранилища.

Объемную массу хвостов можно определить по формуле

где у — плотность хвостов;

m — пористость отложений хвостов в хвостохранилище.

Значение пористости отложения хвостов зависит от их гранулометрического состава и в пределах средневзвешенной крупности 0,2—0,05 мм изменяется от 0,38 до 0,5.

При намыве хвостов частицы классифицируются по крупности. Более крупные откладываются вблизи выпуска пульпы. Далее по направлению движения пульпы по формируемому из хвостов откосу крупность частиц уменьшается. Наиболее мелкие выпадают непосредственно в пруде — хвостохранилище. Соответственно по длине откоса меняется и пористость отложений: в местах выпуска пульпы она наименьшая, при отложениях хвостов под водой — наибольшая.

Величина коэффициента заполнения хвостохранилища зависит от его геометрической формы и объема. При изменении объема хвостохранилища от 1 до 30 млн. м3 коэффициент заполнения изменяется от 0,8 до 0,85.

Наиболее целесообразно устраивать хвостохранилища на площадках, сложенных из малопроницаемых грунтов — суглинков и глин.

Удельная площадь хвостохранилищ, по данным зарубежной практики, составляет обычно 44—48 тыс. м2, а на многих крупных фабриках — не менее 64—72 тыс. м2 на 1000 т хвостов.

Безаварийная работа хвостохранилища является необходимым условием бесперебойной работы фабрики. Аварии на хвостохранилищах происходят главным образом вследствие неправильного наращивания дамб хвостами и вследствие неисправности водосбросных сооружений, конструкции которых подвергаются значительному давлению.

Складирование хвостов в хвостохранилище позволяет в дальнейшем вовлечь их в переработку для доизвлечения ценных компонентов, потерянных в результате несовершенства существующей технологии. Кроме того, наличие хвостохранилища позволяет очистить сточные воды фабрики, а также организовать оборотное водоснабжение.

Хвостовое хозяйство и производственное водоснабжение и водоотведение

Читайте также:

|

| Показатели | Процессы обогащение железных руд | |||

| мокрая магнитная и магнитно-гравитационная сепарация | прямая флотация | обратная флотация | ||

| Температура, °С, не ниже | +4 | +4 | +4 | |

| Взвешенные вещества, мг/л: – при обороте через сгуститель и хвостохранилище – при использовании оборотной воды в I стадии измельчения и классификации | 2+ – Mg 2+ – Cl – SO4 2- – поверхностно-активных веществ | 706,9 – | 50-60 | 8-10 |

| Вещества, мешающие повторному использованию воды, мг/л | – | SiO2 до 180 | HCO3 — +CO3 2- до 10 мг·экв/л |

6.8.2.5 При плохом осветлении пульпы в хвостохранилище и несоответствии качества оборотной воды технологическим требованиям предусматриваются сооружения водоподготовки для добавки коагулянта и других реагентов. Для этой же цели могут использоваться вторичные отстойники.

6.8.2.6 В случае, когда отвод поверхностных вод с водосборной площади хвостохранилища нагорными канавами или другими сооружениями недостаточен и в хвостохранилище образуется избыток сточных вод, не принимаемых в оборот на фабрику, предусматриваются очистные сооружения для глубокой очистки дебалансовых вод и сброса их в естественные водоемы в соответствии с санитарными и рыбохозяйственными требованиями. В засушливых районах для этой же цели могут сооружаться пруды-испарители.

6.8.2.7 При флотации вода дополнительно загрязняется эфирсодержащими веществами. Поэтому воду необходимо очищать перед сбросом в хвостохранилище. В результате очистки сточных вод достигается нормативное качество воды для использования ее в системах оборотного водоснабжения.

6.8.2.8 Очистку сточных вод осуществляют естественным, механическим, биохимическим, химическим, электрокоагуляционным и другими способами.

6.8.2.9 Естественная очистка производится отстаиванием хвостовой пульпы в хвостохранилище. Этот способ широко применяется на ГОКах при очистке сточных вод от взвешенных веществ. Содержание их в воде снижается до 27 мг/л. Естественная очистка на современных ГОКах требует больших площадей для отстаивания (до 2000 га) и не позволяет очистить сточные воды от реагентов и солей при применении флотации.

6.8.2.10 Механическая очистка применяется преимущественно как предварительная для создания более эффективных условий последующей доочистки сточных вод другим способом. При механической очистке из сточных вод удаляют крупные частицы твердой фазы в песколовках, отстойниках, гидравлических классификаторах, гидроциклонах. Механическая очистка применяется непосредственно на обогатительных и агломерационных фабриках.

6.8.2.11 Совместная биохимическая очистка применяется для очистки стоков обратной флотации железных руд и хозяйственно-бытовых стоков. Биохимическая очистка происходит в результате окисления вредных примесей с помощью аэробных бактерий. При разбавлении стоков обратной флотации хозяйственно-бытовыми стоками в соотношении 1:7 и более не нарушается жизнедеятельность бактерий в очистных сооружениях. Сточная вода имеет БПК5 12 мг О2 в 1 л и цветность 10 градусов.

Наиболее глубокая очистка сточных вод в лабораторных или промышленных условиях происходит химическим способом с применением гашеной извести, железного купороса, сернокислого алюминия, серной кислоты и особенно сульфоугля или активированного угля. Высокоэффективным реагентом для очистки сточных вод является гашеная известь, так как она переводит таловое масло и другие жирные кислоты в кальциевые соли, выпадающие в осадок. Применение извести и железного купороса соответственно 0,75 и 0,25 кг/м 3 пульпы позволяет очистить сточные воды обратной флотации железных руд до БПК5 15 мг О2 на 1 л и цветности 150-200 градусов.

6.8.2.12 Очистка сточных вод обратной флотации железных руд сернокислым алюминием при расходе 1 кг/м 3 пульпы позволяет снизить БПК5 со 120 мг О2 на 1 л в исходной пульпе до 14 мг О2 на 1 л в очищенной воде и цветность соответственно с 14000-16000 до 100-120 градусов.

6.8.2.13 В связи с тем, что оборотная вода из хвостохранилища содержит большое количество растворимых солей (3000 – 5000) мг/л и твердых взвесей (10 – 600) мг/л, на обогатительных фабриках должны предусматриваться три системы водоснабжения:

– система подачи воды из хвостохранилища непосредственно в технологический процесс фабрики или после необходимой водоподготовки, проектируемой по рекомендациям проведенных исследований;

– система кондиционированной оборотной воды для охлаждения подшипников оборудования и пылеподавления аспирационных установок;

– система свежей воды.

6.8.2.14 Применение оборотной воды для гидроуплотнения насосов и охлаждения подшипников с содержанием взвеси твердых частиц до 150 мг/л заметно не влияет на износ оборудования.

6.8.2.15 Для снижения затрат на систему свежей воды следует рассматривать пуск фабрики на оборотной воде, если есть возможность предварительной организации пруда за счет аккумуляции поверхностного стока в хвостохранилище.

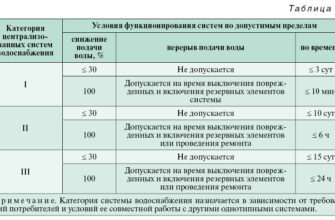

6.8.2.16 Работу фабрики и хвостохранилища при полном водообороте следует рассматривать как единый технологический процесс. Поэтому прекращение подачи оборотной воды или временный перевод фабрики на свежую воду, отрицательно скажется на технологических показателях.

6.8.2.17 Насосные станции оборотной воды и пульпонасосные станции должны иметь двойной независимый подвод электроснабжения и два водовода оборотной воды. Один водовод допускается прокладывать при обеспечении времени ремонта (24 ч) за счет использования запасов воды из резервуаров и работе фабрики по аварийному графику (50–70 % производительности).

6.8.2.18 В отдельных случаях при двух нитках водоводов строительство дорогостоящих резервуаров и коммуникаций к ним не производится. Оборотная вода подается непосредственно в закольцованную систему водоснабжения фабрики. В главном корпусе фабрики сооружается уравнительный резервуар объемом 100-200 м 3 с переливной трубой в хвостовой зумпф, чем достигается стабильность работы системы гидротранспорта хвостов.

6.8.2.19 Вода подается из водосборного коллектора хвостохранилища в насосную станцию оборотной воды, как правило, без разрыва струи – непосредственно в насосы. Такой подвод воды позволяет производить любое регулирование расхода и экономит электроэнергию за счет использования напора от уровня воды в пруде хвостохранилища.

6.8.2.20 Проектирование водоводов и насосных станций оборотной воды производится в соответствии со строительными нормами и правилами.

6.8.2.21 При изучении использования оборотной воды в технологическом процессе необходимы данные по кинетике осветления пульпы, химической коррозии стальных трубопроводов и возможности их зарастания. При прогнозе зарастания расчетный диаметр водоводов оборотной воды следует увеличивать на один типоразмер.

6.8.2.22 Схема оборотного водоснабжения и складирования отвальных хвостов выбирается на основе технико-экономического сравнения с учетом возможного развития предприятия.

6.8.2.23 Независимо от принятой схемы, необходимо, с целью уменьшения расхода воды, предусматривать в проектах максимальное применение внутреннего водооборота.

6.8.3 Водоотведение

6.8.3.1Водосбросные сооружения предназначаются для отвода и возврата в оборотный цикл осветленной и предварительно очищенной воды.

6.8.3.2 Конструкция водосбросных сооружений должна обеспечивать отвод вод с различных отметок горизонта воды в прудке хвостохранилища в связи с непрерывным подъемом гребня плотины или дамб обвалования в процессе эксплуатации.

6.8.3.3Размещать водосбросные сооружения необходимо на расстоянии от места выпуска пульпы которое должно обеспечивать требования к осветлению пульпы.

6.8.3.4В качестве водосбросных сооружений могут применяться также колодцы железобетонного или металлического типа, сифонные и трубчастые водосбросы.

6.8.3.5Выбор типа водосбросных сооружений определяется технико-экономическим сравнением вариантов, а также эксплуатационными соображениями.

6.8.3.6Расчет водосбросных сооружений необходимо производить на максимальный расход осветленной воды, необходимой для предприятия на расчетный период эксплуатации.

6.8.4 Подготовка хвостов к складированию, в т.ч. сухому

6.8.4.1При мокром процессе обогащения руды образуются отходы (хвосты) в виде пульпы, которая с помощью гидравлического транспорта перемещается в специально организуемые гидравлические отвалы – хвостохранилища. В хвостохранилище производятся технологическая укладка хвостов, механическое осветление жидкой фазы пульпы. Осветленная вода направляется в оборот на фабрику.

6.8.4.2Одним из перспективных направлений по сокращению площадей, отчуждаемых под хвостохранилища, сокращению капитальных и эксплуатационных затрат хвостовых хозяйств является глубокое обезвоживание, сухое складирование и комплексное использование хвостов.

6.8.4.3Подготовка хвостов к складированиюзаключается в кондиционировании пульпы по плотности с целью обеспечения требуемой массовой доли твердого для гидротранспорта и глубоком обезвоживании для сухого складирования.

6.8.4.4При необходимости производится фракционирование твердой фазы хвостов путем разделения по крупности при гидравлической классификации и грохочении.

6.8.4.5Предварительное сгущение хвостов целесообразно рассматривать при следующих условиях:

– большом разжижении пульпы (Т:Ж>1:6 по массе);

– числе пульпонасосных станций более двух;

– диаметрах пульповодов более 200 мм;

– средней крупности хвостов менее 0,5 мм.

Частичное сгущение пульпы производят исходя из подачи грунтового насоса.

6.8.4.6Целесообразно применение гидроциклонов и сгустителей для увеличения содержания твердого в пульпе, а сливы сгустителей направлять в оборот на фабрику или по специальному пульповоду сбрасывать в хвостохранилище, минуя пульпонасосные станции.

6.8.4.7Для каждого варианта предварительного сгущения производят технико-экономические расчеты.

6.8.4.8Для приема отвальных хвостов каждой секции в главном корпусе прокладывается хвостовой лоток. Лоток прокладывается с изменяющимся уклоном и может футероваться плитками из каменного литья. Подача хвостовой пульпы от каждой секции производится под углом около 30° к направлению потока. В начало лотка подводится вода для промывки и регулирования расхода в системе гидротранспорта.

6.8.4.9Из хвостового лотка пульпа поступает в общий хвостовой зумпф, который должен быть оборудован пульпоопробователем, сороудерживающей решеткой и распределительной коробкой с донными затворами.

6.8.4.10Глубокое обезвоживание хвостов осуществляется в классификаторах и на дисковых вакуум-фильтрах.

6.8.4.11Хвосты первой стадии магнитной сепарации с массовой долей твердого 14 % обезвоживают в спиральных классификаторах, которые обеспечивают массовую долю твердого в песках около 80 %, в сливе – примерно 10 %. При выходе хвостов первой стадии магнитной сепарации 35 – 40 %, выход сгущенной части (песков классификаторов) составляет 15 – 18 %.

6.8.4.12Для интенсификации процесса сгущения хвостов целесообразно применять поверхностно-активные вещества (ПАВ), например, полиакриламид (ПАА).

6.8.4.13Сгущенные с добавлением ПАА пески спиральных классификаторов в отдельных случаях целесообразно дополнительно обезвоживать в центрифугах. Такая обработка позволяет получать осветленную оборотную воду стабильного качества и обезвоженные хвосты, пригодные для сухого складирования. В дальнейшем их можно использовать в качестве строительного материала (хвосты крупностью –4+0 мм).

6.8.4.14По гранулометрической характеристике и физико-механическим свойствам пески классификаторов пригодны для намыва ограждающих дамб и плотин шламохранилищ, а также в качестве строительного песка.

6.8.4.15Пески классификаторов удовлетворительно транспортируются ленточным конвейером и при складировании дополнительно обезвоживаются в течение суток до влажности 9-14%, образуя при укладке угол естественного откоса до 35 – 38°.

6.8.4.16Слив обезвоживающих классификаторов и хвосты последующих стадий обогащения направлять в сгустители. Эти продукты представлены тонкодисперсным материалом (70-75% класса –0,05 мм). Удельная нагрузка на сгуститель при работе без реагентов составляет 0,2-0,4 м 3 /(м 2 ∙ч).

6.8.4.17Для интенсификации процесса осветления применяют ПАА – 2-3 г/м 3 пульпы. Содержание твердого в песках сгустителя составляет при этом 40-60%, содержание твердого в сливе сгустителя 0,5-4 г/л; удельная объемная нагрузка по пульпе на сгуститель слставляет 1,5-1,7 м 3 /(м 2 ∙ч), по твердому – 1,5-1,6 т/(м 2 ∙сутки).

6.8.4.18Осветленная вода повторно используется для технологических целей, а пески сгустителя подаются на дисковые вакуум-фильтры. Удельная нагрузка на дисковые вакуум-фильтры составляет 0,1-0,15 т/(м 2 ∙ч), влажность кека 29-22%.

6.8.4.19В летнее время обезвоженные хвосты удовлетворительно транспортируются ленточным конвейером, однако залипают и зависают в бункерах, что требует дополнительных мероприятий по их очистке. При транспортировании в зимнее время на открытом воздухе происходит намерзание кека на ролики и раму конвейера.

6.8.4.20Одной из самых трудоемких и энергоемких операций при глубоком обезвоживании хвостов является фильтрование. С ростом требований к улучшению качества концентратов крупность измельчения хвостов возрастает и это значительно затрудняет фильтрование их на существующих фильтрах. Классы +0,074 и

–0,074+0,044 мм легко фильтруются с получением влажности кека 8-13% при высокой удельной производительности 4-7 т/(м 2 ∙ч). Удельная производительность при фильтровании материала крупностью –0,044 мм низкая – 0,15 и 0,3 т/(м 2 ∙ч), соответственно, на дисковом и ленточном вакуум-фильтрах, и влажность кека повышается до 22%. Классы +0,074 и

–0,074+0,044 мм эффективно обезвоживаются только на ленточных вакуум-фильтрах, так как вследствие быстрого осаждения этих классов в ванне дисковых фильтров фильтрование затрудняется.

6.8.4.21Одним из путей повышения производительности фильтрования является увеличение плотности пульпы. С увеличением массовой доли твердого в пульпе удельная производительность фильтрования возрастает значительно быстрее, чем плотность пульпы.

6.8.4.22Добавка известкового молока при сухой извести из расчета 0,8-2 кг/т исходных хвостов повышает удельную производительность фильтрования на 30-50%.

Дата добавления: 2015-04-11 ; просмотров: 71 ; Нарушение авторских прав